Ich möchte meine Erfahrungen und Ideen zum Bau eines Makiwaras hier „zum Besten geben“. Gerne sammle ich auch weitere Ideen, Bilder und Beschreibungen von selbst gebauten Makiwaras. Also nur zu, einfach melden und eure Bautipps zusenden.

Für mich besteht ein Makiwara aus drei Teilen. Der Fuß, die Verankerung bzw. die Haltung fixiert das Brett am unteren Ende. Das Brett ist elastisch und nimmt den Stoß am oberen Ende über das Schlagpolster vom Karateka auf.

Die Aufteilung in "Halterung", "Brett" und "Schlagpolster" findet ihr auch in der Navigation. So ist es möglich Bauanleitungen für jedes Teil modular zu beschreiben und jede Anregung kann beliebig miteinander kombiniert werden.

Hier geht es nicht um die Geschichte des Makiwaras, na ihr wisst schon: maki = wickeln und wara = Reisstroh, wie es Generationen vorher in Japan und Okinawa benutzt haben. Heute gibt es so viele tolle moderne Werkstoffe, die man sinn- und phantasievoll einsetzen kann, um zeitgemäße Trainingsgeräte fürs Karate im Breitensport zu bauen.

Und nun viel Spaß beim Bohren, Schneiden, Feilen, Messen, Anzeichnen, Sägen, Schleifen, Kleben, Schrauben ....

P.S.: Leider hat irgend so ein "Doofi" gemeint, er muss diese Seite hacken. So war ich leider gezwungen sie vereinfacht und neu aufzumbauen.

Für das Schlagpolster kommen verschiedene Stoffe in Frage, die unter dem Menüpunkt "Material" vorgestellt werden. Diese lassen sich zum Teil auch sehr gut miteinander kombinieren. Die unmittelbare Befestigung eines Schlagpolster auf einem Makiwara limitiert den Gebrauch. Wie man ein austauschbares Schlagpolster baut und befestigt, ist unter dem Menüpunkt Wechselpolster beschrieben.

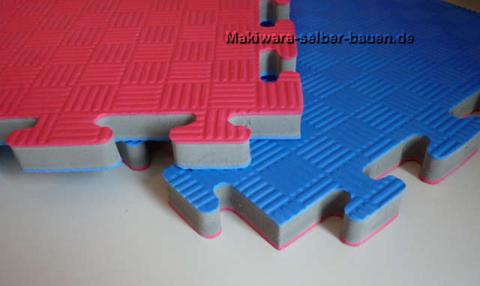

Tatami-Boden

Die punktelastischen Puzzle-Matten mit einer Stärke von rund 2 cm, die oft zum Auslegen des Fußbodens in einem Dojo verwendet werden, eignen sich vorzüglich als Einsteigerpolster, auch für den blutigen Anfänger. Weicher braucht wohl kein Polster zu sein. Durch die kleine Struktur auf der Oberfläche und die Punktelastizität bleibt die Faust auch für den Anfänger leichter auf der Fläche und rutscht nicht ab.

Da die Oberfläche glatt und abwaschbar ist, benötigt man in der Regel auch keine Lederhaut mehr als Überzug. Durch eine Lederhaut wird das Polster vielleicht noch etwas härter. Ob man nun die rote oder blaue Seite als Schlagseite nimmt, ist Geschmackssache. Die rote Seite macht vielleicht etwas aggressiver ;-)

Filz und Zellkautschuk

Diese Materialien stammen aus dem Weißbinderbereich und sind wohl in jedem Baumarkt erhältlich. Sie werden als Ersatz für Reibe- oder Glättkellen eingesetzt. Ihre Größe ist 28 x 14 cm und ca. 1 cm stark. Von weich nach hart gesehen, lassen sie sich wie folgt kombinieren:

Auf jeden Fall sollte danach das Schlagpolster mit Leder umhüllt werden, da sich diese Materialien schneller abnutzen.

Es gibt im Weißbinderbereich auch noch die orangen, sehr großporigen, Platten. Die sind sehr weich und nicht zur Polsterung geeignet.

Antivibrationsmatte

Antivibrationsmatten sind als Unterlage für Waschmaschinen und Trockner gedacht. Sie verhindern die Weitergabe der Geräte-Vibrationen an den Boden. Aus einer Größe von beispielsweise 60 x 60 x 1,5 cm lassen sich so einige Schlagposter herstellen. Die Antivibrationsmatten sind schon recht hart. Ohne Lederbezug fordern sich auch gut die Haut im Bereich der Knöchel.

Leder

Leder findet man in verschiedenen Dicken und Farben bei eBay unter den Suchbegriffen: Spaltleder, Lederreste, Lederhaut, Lederstücke, Dickleder. Mit einer Dicke von 1 bis 2 mm lässt sich das Leder auch gut um das Schlagpolster wickeln und befestigen. Mein aktuelles Leder hat eine Stärke von 1,6 mm.

Ab und an etwas Lederfett ist gut für die Pflege des Polsters und hält, wenn nicht zu dick aufgetragen, auch die Faust sicher auf dem Polster.

Feintuning

Für das Feintuning eignen sich dünne Zellkautschukbelege, die unter anderem aus dem Bereich der Rohrisolierungen kommen. So kann man das Schlagpolster einen kleinen "Tick" weicher einstellen. Die gleichen dünnen Belege gibt es auch aus Filz.

Sie sind 2 bis 5 mm stark und in der Regel sogar selbstklebend. Diese weichen Belege sollten vorzugsweise zur Schlagseite aufgeklebt werden. Auf dem Bild ist eine Rolle mit 60 mm Breite und 3 mm Stärke zu sehen.

Da sie für dauermechanische Belastungen nicht ausgelegt sind, sollte auch hier ein Leder drüber liegen.

Man findet sie z.B. bei EBay in Rollen- oder Mattenform unter dem Suchbegriff "Zellkautschuk selbstklebend".

Warum Wechselbare Schlagpolster

Zum einen haben unterschiedliche Karatekas auch unterschiedliche Leistungsstände am Makiwara. Jeder sollte einen Makiwara haben, der ihn fordert, aber nicht überfordert. Insofern braucht jeder auch ein für ihn passendes Polster.

Zum zweiten ist man selbst auch nicht immer in der gleichen Form. Nach einer längeren Auszeit (Urlaub, Krankheit) kann es durchaus sinnvoll sein, erst wieder mit einem etwas weicheren Polster zu beginnen. Wichtig ist die Kontinuität beim Training. Eine Verletztung fordert eine so lange Trainingspause, bis wieder alles verheilt ist.

Zum dritten sollte der Aspekt der Hygenie betrachtet werden. Makiwara-Training kann z.B. durch aufgeplatze Knöchel eine durchaus blutige Sache werden. So könnten Krankheiten übertragen werden, die man nie mehr los wird (Aids, Hepatitis). Jeder achtet von selbst drauf, dass beispielsweise bei der Blutabnahme beim Arzt ausreichend desinfiziert wird. Warum sollte das beim Makiwara-Training anders sein? Ggf. genügt schon ein Desinfektionspray in der Sporttasche. Bei wechselbaren Polstern kann z.B. jeder sein persönliches Polster haben und geht dem Problem komplett aus dem Weg.

Brettchen

Die Basis für ein Wechselpolster ist ein Weichholzbrettchen, z.B. aus Birke, mit den Abmessungen 12 x 28 cm. Die Stärke des Brettchens hängt von Höhe der Schlagmutter ab. Eine M5 Schlagmutter hat eine Höhe von ca. 9 mm, so dass das Brettchen mindestens 1 cm Stärke haben sollte. Die Breite von 12 cm orientiert sich an der Breite des Makiwaras. Die Länge von 28 ergibt sich aus der Länge der Filz- bzw. Zellkautschukplatten aus dem Weißbinderbereich.

Diese Brettchen erhält man z.B. in Baumärkten, die einen eigenem Zuschnitt haben. Da dieses Holz relativ preiswert ist und man mit mehreren Wechselpolstern experimentieren möchte, empfiehlt es sich, hier gleich eine größere Anzahl zuschneiden zu lassen.

Schlagmutter und Flügelschraube

Für die Befestigung des Schlagpolsters am Makiwara sind zwei M5-Flügelmuttern mit zwei M5-Schlagmuttern völlig ausreichend. Die Flügelmutter hat nachher den Charme, dass werkzeuglos gewechselt werden kann. Die Länge des Gewinde der Flügelmutter ergibt sich maximal aus Stärke des Brettchens + Stärke des Makiwaras (an der Stelle, wo es nachher hin soll). Wenn sie länger ist, ragt sie ins Polster und das gibt dann "AUA". Es reicht, wenn die Flügelschraube nur 2 bis 3 Umdehungen in der Schlagmutter braucht, um das Brettchen zu befestigen. Nach dem Kürzen der Flügelschraube, diese an der Schnittstelle glatt feilen und rundum gut anschrägen. Ggf. kann man auch noch eine Unterlegscheibe auf der Rückseite des Makiwaras verwenden, das Eschenholz ist jedoch relativ hart, so dass man auch ohne auskommt. Die frickelige Unterlegscheibe geht im ständigen Trainingsbetrieb sowieso schnell verloren.

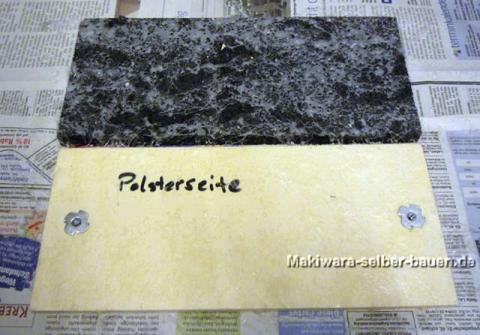

Die Löcher der Brettchen müssen zu den Löchern des Makiwaras passen. Hat man nun ggf. mehrere Makiwaras und mehrere Brettchen, so bohrt man mit handwerklicher Ungenauigkeit schnell alle möglichen Abstände hin und vielleicht passt irgendwann mal nix mehr zueinander. Dazu macht man zu Beginn gleich ein Brettchen zum "Master-Brettchen". Dieses "heilige" Brettchen mit "Oben" und "Schlagseite" beschriften und niemals verbauen. Mit dem Master-Brettchen als Schablone zeichnet man die Löcher auf allen Makiwaras und allen Brettchen an, so addiert sich die zwangsläufige Ungenauigkeit nicht von Arbeitsgang zu Arbeitsgang.

Schlagmuttern eindrücken

Für die Schlagmuttern bohrt man 2 Löcher mit dem Aussendurchmesser des Schlagmutterinnenteils (ca. 8 mm). Diese Teile heißen zwar Schlagmuttern, aber das Eindrücken gelingt leichter, wenn Brettchen und Schlagmutter mit dem Schraubstock ineinander drückt, bis die große Fläche der Schlagmutter plan zum Brettchen verläuft.

Das Brettchen ist fertig und sollte - bevor man die Polsterung aufbringt - erst mal an den Makiwara geschraubt werden, um zu schauen, ob es auch passt.

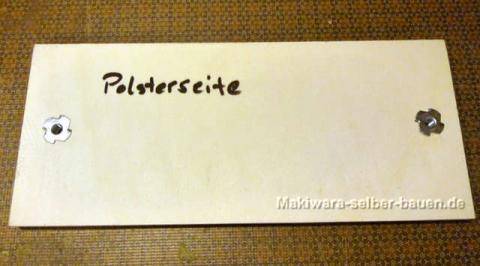

Fertiges Brettchen mit Schlagmuttern

Das Brettchen ist fertig und sollte - bevor man die Polsterung aufbringt - erst mal an den Makiwara geschraubt werden, um zu schauen, ob es auch passt.

Makiwara mit Löchern für Schlagposter

Bei M5-Flügelschrauben ca. 6 mm Löcher in den Makiwara bohren. Hier kommt wieder das "Master-Brettchen" als Anreißhilfe zum Einsatz. Die Markierung "Oben" und "Schlagseite" des Master-Brettchens beachten ;-)

Antivibrationsmatte zuschneiden

Antivibrationsmatten sind recht zäh. Zum Zuschneiden eignet sich z.B. ein Teppichbodenmesser / Cutter (am besten mit neuer Klinge). Die schwarzen Markierungstriche sieht man besser, wenn man vorher Kreppband oder ähnliches aufgeklebt wird.

Statt der Antivibrationsmatte kann man auch jedes der anderen Materialien verwenden. Tatamiböden sind wohl durch die Herstellung mit einer Art Wachs oder Trennschicht behaftet. Diese erst mit Seifenwasser oder ggf. Lösungsmittel entfernen, so dass der Kleber auch gut haften kann.

Polster auf Brettchen kleben

So, jetzt wird's klebrig. Zuerst einmal eine Zeitung oder ähnliches unterlegen. Die besten Erfahrungen habe ich mit Kontaktkleber aus der Sprühdose gemacht. Das sieht dann ein wenig so aus als ob Spiderman seine Fäden losschießt, aber man erhält einen recht gleichmäßigen Klebeauftrag. Auf jeden Fall die Sicherheitshinweise beachten, insbesondere hinsichtlich der Belüftung.

Den Kleber nach dem Auftragen gut ablüften lassen bis er sich nicht mehr klebrig anfühlt..

Bei der Verwendung von Filz- und Zellkautschuk hat man an dieser Stelle einen Arbeitsschritt mehr, da man auch diese verklebt.

Rohes Wechselpolster

Verwendet man permanent Kleber so hat man beim Zusammendrücken nur einen Versuch frei. Am besten die eine lange Seite zuererst anlegen. Wenn beide Teile aufeinanderkleben, diese mit hohem Druck fixieren. Entscheidend ist hier die Höhe des Druckes, nicht die Dauer. Am besten kurz mal draufstellen oder mit zwei Schutzbrettchen herum in den Schraubstock spannen.

Spaltlederstück anzeichnen

Die Maße für das rechteckige Lederstück ergeben sich aus der Höhe des Polsters, hier also 28 cm, und der Wicklung einmal um alles herum. Das wären 12 cm auf der Vorderseite, 12 cm auf der Rückseite und 2 x 2,5 cm auf beiden Seiten: macht zusammen 29 cm. Auch das Leder schneidet sich gut mit einem Teppichbodenmesser. Angezeichnet habe ich auf dem dunkelblauen Leder mit schwarzem permanenten Faserstift.

Markierungen auf Lederstück anbringen

Der Klebevorgang lässt sich am besten auf zwei Arbeitsgänge aufteilen. Zuerst wird die Schlagfläche verklebt. Dazu wird diese auf der Rückseite des Lederstückes mit Faserstift angezeichnet. Dazu zuerst auf der 29 cm Seite die Mitte markieren und dann jeweils 6 cm zu beiden Seiten abtragen und die Striche verbinden.

Im zweiten Arbeitsgang kommen dann die Seitenflächen und die Rückseite dran.

Leder abdecken vor dem Einsprühen

Das Leder an beiden Seiten mit Zeitungspapier abdecken und ggf. dieses beschweren. In dem Bild sind die beiden Ecken nur zur Verdeutlichung abgeklappt. Es ist schon klar, dass diese beim Aufsprühen des Klebers wieder zurückgeklappt werden ;-).

Sprühkleber auf Leder auftragen

Damit beide Flächen gleich in einem Arbeitsgang besprüht werden können, das Polsterbrettchen mit dem Polster (auf dem Bild rechts) am besten gleich neben das abgedeckte Lederstück legen.

Leder und Polster fertig besprüht

Beide Teile vorsichtig vom Zeitungspapier entfernen und einzeln legen. Beim Zusammendrücken der beiden Teile sorgfältig darauf achten, dass das Polster exakt an dem schwarzen Strich (der hoffentlich unter dem Kleber noch durchschimmert) angelegt wird. Man hat keinen zweiten Versuch.

Schlagfläche verklebt

Lederstück und Polsterfläche sind im Bereich der Schlagfläche jetzt miteinander verklebt. Wieder auf den hohen Druck beim Zusammenfügen achten.

Letzte Klebung

Die restlichen Flächen kann man jetzt mit dem zweiten Klebevorgang fertigstellen. Alles komplett noch einmal einsprühen, dabei die Seitenbereiche des Polsters nicht vergessen und dann nach dem Ablüften zusammendrücken. Beim Zusammendrücken sich ganz langsam von der Schlagfläche zur Rückseite hin arbeiten.

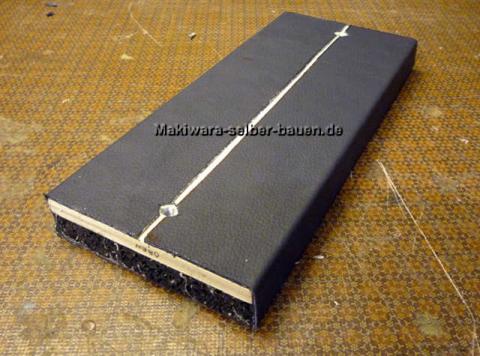

Fertiges Wechselpolster

Das Polster ist jetzt fertig und kann montiert werden. Ggf. muß der Zugang zu den Schlagmuttern noch etwas freigeschnitten werden.

Sollte sich das Leder auf der Rückseite überlappen, genügt ein Schnitt mit dem Teppichbodenmesser, um eine saubere Optik zu erhalten.

Für das Holz eignet sich am besten die Esche. Eschenholz hat die passende Flexibilität und hat im Vergleich zu billigen Baumarkthölzern wie Fichte und Tanne eine höhere Dichte und ist sehr feinmasrig. Esche bekommt man in den erforderlichen Ausmaßen nicht an jeder Straßenecke, so dass hier nur Weg zum Schreiner zu empehlen ist. Bei konischen Brettern am besten gleich ein paar mehr ordern, da der Schreiner hierfür die Maschinen einrichten muß und diese Arbeitszeit verteuert das Brett bei Einzelbestellungen.

Ein Brett sollte eine Breite um die 12 cm haben. Wird es zu schmal, so unter 10 cm, wird das Treffen schwieriger und die notwendige Steifheit des Bretter muß über die Dicke des Brettes erreicht werden. Zu breite Bretter fordern zu wenig Konzentration beim Tsuki ein und werden insgesamt auch schnell zu steif.

Gerade Bretter haben eine Stärke von 2 cm oben und unten. Bei einer Breite von 12 cm sollten sie nicht dünner werden und sind so für den Anfängerbereich geeignet. Konische Bretter haben oben 1,5 bis 2 cm und unten 2 bis 5 cm Stärke, auch wieder bei einer Breite von 12 cm.

Die Länge des Brettes - über Grund - hängt natürlich auch von der Größe der Karatekas ab, die daran trainieren. Faustregel ist hier: Brett hat die Höhe des eigenen Solar Plexus. Oder man ermittelt die Höhe der Faust, wenn man in lockerem "Zenkutsu Dachi" steht und auf eigene Brustwarzenhöhe stößt. Auf der Fausthöhe sollte dann das Schlagpolster sein und so dementsprechend die Gesamthöhe des Brettes ermitteln. Als Anhaltswert mal grob: 1,90 cm Mensch: ~135cm Makiwara-Höhe; 175 cm Mensch: ~130cm Makiwara-Höhe

Zu guter Letzt sollte die Oberfläche behandelt werden. Die Funktion des Makiwaras wird daduch nicht besser und nicht schlechter. Ein Holzöl oder eine Ballenmattierung sichern auch bei ständigem Gebrauch eine gute Optik, insbesondere dann, wenn die Makiwaras jedesmal nach dem Training demontiert oder transportiert werden.

Die Art der Halterung hängt von der Räumlichkeiten ab und was man dort an Bestigungsmöglichkeiten so vorfindet. Denkbar ist die Aufstellung des Makiwaras in der Sporthalle, im eigenen Dojo, in der Garage (bzw. Keller) und im Garten.

Saugheber

Sporthallen haben im allgemeinen Bodeneinlässe zur Befestigung von Turngeräten (z.B. Reck oder Stufenbarren) oder Netzen (z.B. für Volleyball oder Badminton). Die kleinen Bodendeckel lassen sich mit einem Pümpel oder falls sie noch sehr neu sind besser mit einem Saugheber herausheben. Der Saugheber ist für diese Zwecke ein geniales Teil. Selbst einfache Heber leisten bis zu 25 kg und kosten bei Ebay inklusive Versand unter 10 Euro. Saugen und Entspannen geschieht durch das Umklappen der einen Griffseite.

Bodeneinlass

Zuerst sollte man alle Bodeneinlässe in der Trainingshalle in Augenschein nehmen. Die Entscheidung, welchen man dann nimmt ist in der Regel recht einfach: die kräftigsten und tiefsten (immer in der Hoffnung, dass sie auch gut einbetoniert sind).

Zum Teil hat man mit seiner Trainingsgruppe aber nicht die gesamte Halle zur Verfügung. Oft bekommt das Dojo auch nur die Hälfte oder ein Drittel. Dann vielleicht auch bedenken, wenn sich die Hallenbelegung ändert, ob in den anderen Hallenteilen auch die gleichen Bodeneinlässe zu Verfügung stehen.

Den quadratischen Rohren würde ich immer den Vorzug vor den runden geben, da diese sich im Training nicht drehen.

Jetzt geht das Messen und Tüfteln los. Wichtig ist der Innendurchmesser oder auch lichte Weite genannt. Hierzu braucht man dann ein passendes Quadratrohr, dass hier maximal gerade noch reinpasst. Für das sogenannte Halbzeug gibt es DIN-Normen (z.B. DIN 2395, Quadratrohr elektrisch geschweißt schwarz). Zu den DIN-Normen gehört auch die Stärke. Bei diesen Einlass ist der ein 100 x 100 mm Quadratrohr mit 3 mm Wandstärke eingesetzt. D.h. wir haben einen Innendurchmesser von 94 mm. Somit kommt hierfür ein 90 x 90 mm Quadratrohr für den Makiwarafuß in Frage. Die Wandstärke beginnt bei den 90er Quadratrohren auch bei 3 mm und die sind auch völlig ausreichend. Bei der Auswahl der Stähle sollte man "schwarz" und nicht verzinkt wählen, da hier noch Teile angeschweißt werden müssen.

Schweißen

Die Schweißarbeiten habe ich mit einem Schutzgasschweißgerät durchgeführt. Mit einem Schutzgasschweißgerät und etwas Experimentierfreude ist es auch Ungeübten durchaus möglich haltbare Nähte zu schweißen.

Halterung mit Quadratrohr für Sporthalle von Vorderseite

Das Brett (hier 3 cm) wird von zwei quadratischen Stahlplatten eingeschlossen. Bei einer Makiwarabreite von 12 cm kommt in diesen Fall 120mm Flachstahl mit einer Stärke von 8 mm zum Einsatz. Das Material, wie auch alles weitere lässt man sich am besten von der Schlosserei zuschneiden. Auch die meisten Ebay-Schlossereien geben dazu ein Angebot ab, wenn man genau die Stückliste liefert. Das spart 'ne Menge Zeit und Energie.

Die vier Befestigungsschrauben sind M8 und so lang gewählt, dass sie auch noch stärkere Bretter befestigen können. In der vorderen quadratischen Platte sind dann ca. 9 mm Löcher und in der hinteren und im Quadratrohr M8-Gewinde geschnitten. Der Rest der Schraube verschwindet somit im Inneren des Quadratrohres. Beide Platten sollten immer übereinandergelegt und gebohrt werden. Bei mehreren Halterungen empfiehlt es sich diese so zu kennzeichnen (z.B. durch Körnerpunkte), dass man weiß, was zusammengehört (siehe hier die "1" auf der Vorderseite). Für die Bohrung der Löcher am besten eine Ständerbohrmaschine verwenden. Sie sichert den rechten Winkel.

Halterung Quadratrohr in Sporthalle von Rückseite

Wie oben bereits festgestellt, haben wir in Quer- und Längstrichtung 4 mm Platz zwischen den beiden Quadratrohren, die es zu füllen gilt. Gleitzeitig sollte das Rohr auch gegen Wegsacken nach unten fixiert werden, den sonst muß man es sehr genau bezüglich der Länge berechnen. Ein Winkeleisen mit 4 mm Schenkeldicke verhindert, dass die Haltung durchsackt. An den drei anderen Stellen werden 4 mm Flachstähle aufgeschweißt.

Mit diesen Aufschweißungen passt die Halterung zuerst einmal gar nicht mehr in den Bodeneinlass. Das ist auch gut so. Vor Ort (natürlich nicht in der Halle) werden mit einem Winkelschleifer und einer Schruppscheibe die Flachstähle peu á peu zu Wulsten geschliffen, d. h. die Ränder werden flachgeschleifen. Je kleinflächiger die dickste Stelle ist, um so einfacher lässt sich die Halterung nachher im Bodeneinlass bewegen. Man fängt natürlich mit den beiden Wülsten unten an der Halterung an. Wenn diese passen, geht man an den oberen Wulst und das Winkeleisen, welches Wulst und Arrtierung in einem bildet.

Die Quadratrohre in den Einlässen sollten vorher auf der Innenseite gereinigt werden. Befinden sich dort z.B. noch Klebereste (bei neuen Sporthallen denkbar) schleift man die Wülste auf ein falsches Maß.

Als Oberflächenschutz für die Haltung eignen sich Zink- oder Grundierungssprays. Andere Lacke könnten zu Verklebungen führen.

Halterung mit Quadratrohr für Sporthalle, unteres Ende

Hier sieht man einen der Wülste am unteren Ende in Großaufnahme. Die Schweißnaht ist natürlich alles andere als professionell, aber für diesen Zweck genügt sie. Durch Auf- und Abbau des Makiwaras entstehen die Schleifstellen auf dem Wulst.

Da man nie so ganz genau weiß, ob alle Bodeneinlässe auf den Mikrometer gleich sind, empfehle ich die Makiwaras den Bodeneinlässen z.B. durch eine Nummerierung zuzuordnen. Wenn sie dann trotzdem auch in andere Bodeneinlässe passen, ist das umso besser.

Spannvorrichtung

Diese Makiwarahalterungen haben keine weitere Spannvorrichtung. Sie stecken lose in den Quadratrohren der Bodeneinlässe. Dadurch sind sie mit wenigen Handgriffen auf- und auch wieder abgebaut. Das erfordert jedoch ein Mindestmaß an Spiel und dadurch hört man bei jedem Schlag zusätzlich ein leichtes metallischen Klacken im Fuß.

Eine Spannvorrichtung ist gedanklich noch in Arbeit. Da sie jedoch einfach von jedermann zu bedienen, robust und einfach und über die gesamte Länge zu spannen sein muß, wird das wohl noch etwas Zeit brauchen.

Bodenhalterung Vorderseite

Die Bodenhalterung besteht aus zwei Rechtecken, die rechtwinklig verschweißt werden. Alternativ können auch zwei große Flachstahlstücke genommen werden. Es wird dann zwar schwerer, aber man spart sich eine Menge Arbeit. Das senkrechte Rechteck kann man durchaus auch mittig auf das waagerechte setzen. Dadurch hat man allerdings mehr von dem metallischen Makiwara-Fuß vor dem Brett. Da man barfuß trainiert, habe ich das persönlich nicht so gerne. Die Traversengestaltung verändert sich dadurch auch.

Für die Besfestigung des Brettes habe ich 4 Löcher vorgesehen und für die Befestigung der Haltung am Boden 2 Löcher. Die zwei Löcher am Boden reichen bei geeigneten Schwerlastdübeln durchaus.

Wichtigstes Element sind die beiden 45-Grad Traversen, die den Druck des Schlages entgegenwirken und die beiden Rechtecke im 90 Grad Winkel halten. Zwischen den beiden Traversen muss das Brett passen. Als zusätzliche Luft reichen hier 1 cm.

Bodenhalterung Rückseite

Die Abmaße:

Druckverteilung / Druckaufnahme

Für eine bessere Druckverteilung - quer zum Brett - sind kleine Flachstähle sinnvoll. Von einer Verschraubung direkt mit Unterlegscheiben an der Bodenhalterung rate ich ab.

Hier habe ich zwei Flachstahlriegel mit den Maßen 120 x 20 x 5 mm eingesetzt und ein M6-Gewinde hineingebohrt. Eine Verschraubung mit Muttern macht es genau so gut.

Fertige Bodenhaltung

Mit eingespanntem Brett sieht das Ganze dann so aus. Das Brett habe ich im unteren vorderen Bereich noch etwas abfeilen müssen, da hier eine Schweißnaht ist.